金屬屑壓塊機制造基地——安陽鍛壓(集團)金屬回收分公司,是國內唯壹壹家最早專業生産金屬屑壓塊機的廠家,公司于1983年首次研發出國內第壹台臥式壓塊機,在金屬成形及回收設備設計工藝及制造方面積累了豐富經驗,取得豐碩的成果,具有獨立的金屬屑壓塊機設計、生産制造、現場安裝調試和售後服務能力。

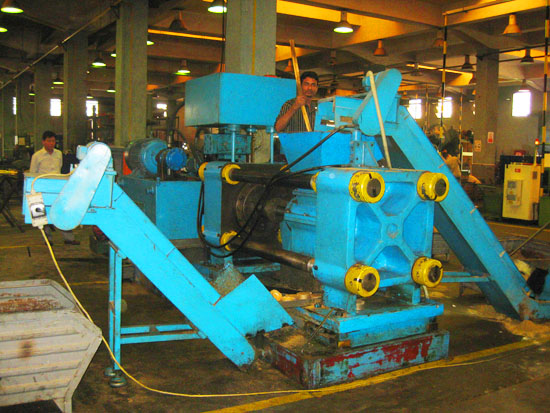

公司設金屬屑研究所、集團技術部壓塊機研發中心、大件車間、精加車間、鉚鍛車間、熱處理車間、裝配車間、産品銷售處、備件銷售處,售後服務處等,能夠爲用戶提供從設計、制造、安裝、調試,技術培訓和售後服務等系統服務支持。 公司遵循技術創新第壹、質量第壹、銷量第壹、售後服務第壹的經營宗旨,爲國內外客戶生産從最小的160T到最大的1000T金屬屑壓塊機,並出口到德國、美國、印度、緬甸、羅馬尼亞等十多個多個國家和地區,收到了良好的社會效益和企業聲譽。

壹、金屬屑壓塊機的工作原理

本機由電氣控制,液壓驅動來完成壓塊機的自動循環

壹次進料的自動運行次序爲:快退→快進→加壓→卸荷→點退→開模→快進(推料)→快退、合模。

二次進料的自動運行次序爲:快退→快進→快退→快進→加壓→卸荷→點退→開模→快進(推料)→快退、合模。

主油路(沖頭的運動)由油泵10供油,電磁溢流閥9用于調整主油路油壓,壓力閥至21MPa,壓力繼電器SP1(型號爲HED40P10/315Z14L24S)的壓力可在18MPa—21Mpa範圍內調整。

開合模動作由油泵6供油,溢流閥4用于調整該油路的油壓,壓力調6MPa。

壹次進料:

兩台電機起動後,兩台油泵工作,閥均無動作,主油路的油經過插裝閥Z2、Z5而回油箱,泵6排出的油經過G型電磁換向閥1而回油箱,兩泵均處于卸荷狀態。

置“進料次數”旋鈕于“1”位置,“手動”、“自動”旋鈕于“自動”位置,按壹下“自動運行”按鈕,PLC機便發出“快退”指令,三位四通換向閥4WE6J50/G24的右位電磁鐵YV2得電,實現快退動作。

YV2得電後插裝件Z5、Z3關閉,Z2、Z4通,油液經過插裝件Z4進入快速缸前腔,推動小活塞並帶動大活塞和沖頭壹起向後運動,即快退。

當沖頭退到壹定位置時,觸發接近開關SQ1,SQ1發訊號,輸入PLC機發出快進指令,YV1、YV7得電,YV1得電後,插裝件Z5、Z3通,Z2、Z4關閉,油液經過插裝件Z3和液控單向閥21進入快速缸後腔,推動小活塞帶動大活塞沖頭壹起快進,此時,壓縮缸後腔的油液由補液箱經過液控單向閥20來補充,

當SQ1發出快進指令後,油缸快速前進,當觸發接近開關SQ2後,SQ2發出壹個訊號傳入PLC機,(SQ2可根據需要調整位置)。PLC發出加壓指令,YV4、YV3也得電,YV3得電使液控單向閥20關閉,油液不能通過它向上流,此爲加壓動作的開始。

隨著金屬屑被進壹步壓實,油壓繼續升高,當油壓升至壓力繼電器SP1所調定的壓力(18-21MPa)時, SP1發出訊號,YV3斷電延時後YV1、YV4、YV7斷電,系統卸荷0.5秒後,YV2、YV7得電,YV2得電後,插裝件Z5、Z3關閉,Z2、Z4通,油液經插裝件Z4進入快進缸前腔,YV4斷電後,液控單向閥20通,YV7得電,使二位四通換向閥4WE10D20/AG24關閉,即卸荷油路封閉,此時爲點退動作開始,時間爲0.3秒。(PLC設定)。

點退動作結束後,PLC機發出指令,YV2、YV7全斷電,泵10卸荷,YV5得電,泵6排出的油經過電磁換向閥1,進入側板缸下腔,推動活塞,使側板上行,即開模。

當壓料套口被全部打開後,側板上安裝的“感應板”觸發接近開關SQ4,SQ4即發訊發,輸入PLC機,PLC機發出指令,YV5斷電,泵6卸荷,同時YV1、YV7得電,沖頭快進,將壓塊從壓料套內推出,即推料。

當沖頭將壓塊推出後,沖頭觸發接近開關SQ3,SQ3發訊號,輸入PLC機,PLC機發出指令,YV2、YV6、YV7得電,小活塞帶動大活塞和沖頭快退,同時YV6得電,泵6排出的油經過電磁換向閥1進入側板缸上腔,推動活塞,使側板下行,即合模,當側板將壓料套口全部擋住後,側板上的感應板觸發接近開關SQ5,SQ5發訊號,輸入PLC機,PLC指令YV6斷電,小泵6卸荷(這是PLC執行下壹工作循環的必要條件)。

當沖頭快退到壹定位置時,沖頭觸發接近開關SQ1,SQ1發訊號,輸入PLC機,PLC機在接收到SQ5和SQ1發出的兩個信號後發出指令,沖頭轉爲快進,開始下壹循環動作,直至將料筒的金屬屑壓完,沖頭即處于快進、快退的空運轉狀態。

在壹次進料工作中,接近開關SQ2處于不工作狀態它只在二次進料時起作用。

二次進料:

置“進料次數”旋鈕于“2”位置,“手動、自動”旋鈕于“自動”位置,按壹下“自動運行”按鈕,即二次進料工作開始,二次進料的動作與壹次進料的動作基本相似,只是在快進時沖頭觸到接近開關SQ2時,SQ2發訊號,輸入PLC機,PLC機發出指令,讓沖頭轉爲快退動作,快退時觸發接近開關SQ1,再轉爲快進動,即爲二次進料,這次快進時,SQ2便處于不工作狀態,往下的動作與壹次料動作相同,每次循環過程中,SQ2只起壹次作用。

在壓料過程中,二次進料要比壹次進料壓快的工作效率高20%——25%。

二、金屬屑壓塊機的結構特點

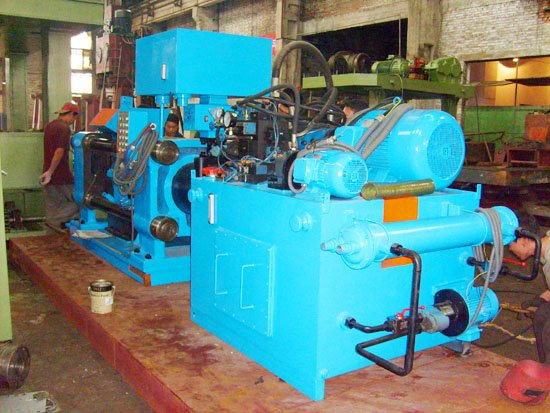

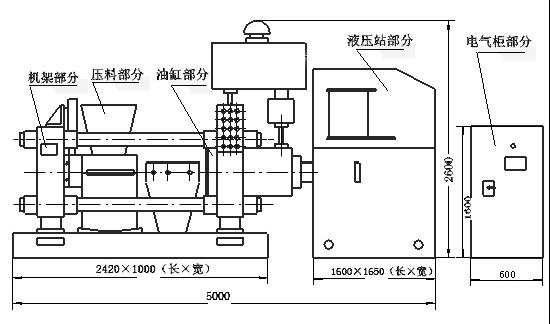

本機由機架、油缸、壓料裝置、液壓控制系統、電氣控制系統部分組成。

1. 機架部分由底座、前後橫梁、拉杠等組成。底座和前後橫梁均由鋼板組焊而成,前後橫梁用四根拉杠由內外螺母聯接,承受工作時的公稱力,並固定在底座上。

2. 油缸部分由沖頭、壓縮缸、快速缸、大小活塞等零件組成,裝在後橫梁上。工作時,液壓油驅動大小活塞實現快進、加壓、快退、卸荷等動作,從而使動作完成壓塊的全過程,爲了避免在換向過程中産生沖擊,影響工作性能和損壞機件,在快速缸兩端設有緩沖裝置,以防止前進失控而使大活塞頂壞缸蓋。小活塞杆與大活塞之間采用活動聯接的方式,以防止因兩缸不同軸而使活塞卡死。沖頭的前端裝有便于拆卸安裝的耐磨沖頭壓料圈,這樣就能延長其使用壽命。

3. 壓塊裝置由料鬥、壓料套、導向套、料筒、滑板、稍板、插板和插板缸等零件組成工作時,金屬屑由料鬥落入料筒內腔,插板缸推動插板下移合模,擋在料筒左端,沖頭前進並加壓,將金屬屑在壓料套內擠壓成塊,然後沖頭點退,插板缸帶動插板上升開門,沖頭再前進,將壓塊推出,稍板用于調整壓塊部分的中心高度。

4. 液壓部分主要有油箱、補液箱、油泵、集成閥塊等組成,其作用是向油缸提供壓力油源,控制驅動活塞實現各種動作,液壓回路采用高壓硬管聯接,具有結構緊湊,維修方便,吸收沖擊,無泄漏,噪聲低等優點。主油箱設在機器後下部,用于提供整個液壓系統的液壓油,油泵及集成閥塊等均裝在主油箱上,補液箱用于在快進是給壓縮缸補液,縮短加壓時間,集成閥塊由主閥塊,插裝閥,溢流閥及電磁換向閥等元件組合而成,小閥塊Ⅰ用于控制插板的開模和合模,小閥塊Ⅱ主要是功用于主缸、快進缸的卸荷以及壓力繼電器控制加壓的停止,Y2-H d32溢流閥用于調節主油路的工作油壓,小溢流閥用于調節開模、合模油路的油壓。

5. 電氣部分由二個電動機,電氣控制櫃、按鈕盒、接近開關等組成,電源爲AC380V,50HZ,用于控制電機的起動和各種閥的動作,以實現動作的自動循環。

6. 冷卻部分主要有冷卻電機,冷卻器等組成,其主要用于油液的冷卻。注:此部分不包括在機器內,用戶可根據需要另行訂貨。

三、金屬屑壓塊機的性能描述

1、 生産能力

·壓塊密度5200-5400 Kg/m3。

·生産效率≥1.2-1.8 t/h。

·能滿足三班生産。

2、 使用性能

·該設備爲全液壓控制、電器主控部分采用PLC控制,整個工作過程可實現自動運行。

·系統設有手動工作程序,便于前進、後退、開模、合模動作的調整。

·該設備設有壹次和兩次進料程序,便于分別壓制形狀大、小不壹的各種有色、黑色金屬等。

·根據客戶要求可增加自動上料、出料和冷卻裝置(費用另算)。

3、 安全性性能

·電氣部分設有:漏電保護、短路保護、缺相保護、超載保護、防沖頭撞頂。

·液壓部分設有:超壓保護、過濾器堵塞報警、自動卸荷。

四、液壓元件選擇的說明

爲保證液壓系統的可靠性、穩定性,液壓元件的選用必須符合JB2131-77《液壓元件選用技術條件》的有關要求:

1、油泵

· 油泵選擇性能可靠的國內知名品牌産品。

· 油泵與油箱布置能滿足油泵吸油要求。

2、控制閥

· 各類控制閥的選擇符合國家有關標准的規定。

· 先導電磁卸荷閥的連接尺寸符合GB2877的規定,制造符合GB7943的規定。

3、密封與密封件

· 油缸的動密封在0-1.5倍工作壓力時,均有良好的密封性能和較低的啓動壓力。

· 油缸的動密封件有足夠的抗撕裂強度,並具有耐油、防水、永久變形小、摩擦力小、無粘著、抗老化等良好性能。

4、油箱及油管

· 油箱可采用Q235鋼制作,焊縫不得有裂紋、夾渣、氣孔及未焊透等缺陷。

· 箱內壁要進行防腐處理,加油使用前要進行清洗,保證清潔度、滿足使用要求。

· 油管連接采用法蘭連接,對于小直徑油管,可采用管接頭連接。兩種接頭均符合有關標准。

5、濾油器

· 過濾能力滿足液壓系統的要求並留有足夠余量。

· 濾油器設有堵塞壓差發訊裝置。

五、制造能力的說明

我單位參與該産品制造的工人、檢驗員、裝配工98%爲技工以上水平的人員,並且參加過公司舉辦的培訓班,了解産品結構、性能以及各部零件的重要性。其中技校生占壹線工人的68%,大中專生占壹線工人的30%,其他占10%。先後爲全國用戶提供了400多台優質産品。

六、金屬屑壓塊機加工過程中的質量控制

1、質量保證體系

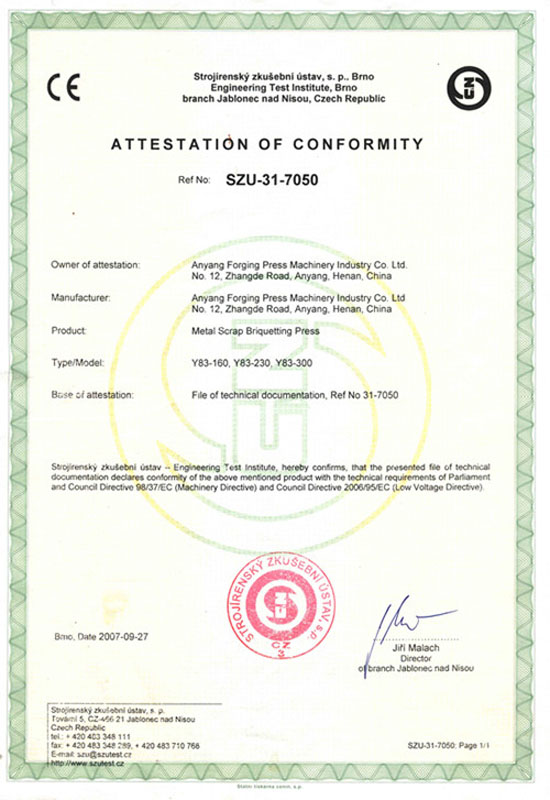

2001年12月31日我公司獲得中國進出口質量認證中心(簡稱CQC)頒發的ISO9001:2000質量體系認證證書。證書書號爲4100/200110088.

質量管理體系文件主要有《質量手冊》和《程序文件》。《程序文件》共有文件控制程序;質量記錄控制程序;管理評審控制程序;人員培訓、評定和聘用的控制程序等19個。

2、質量方針、質量目標

質量方針:

質量第壹,顧客至上

優質服務,科技創新

預防爲主,持續改進。

質量目標:

産品(整機)壹次交檢合格率:95%

産品(整機)出廠交檢合格率:100%

顧客信息反饋處理率:100%

3、建立關鍵件和裝配工序質量管理點及作業指導書

壓塊機共有壓縮缸、快進缸、集成閥塊、前後橫梁等關鍵件,它們的加工和裝配分布在三個分廠,爲保證其産品質量,我們在三個分廠建立了15個質量管理點,同時每個關鍵件編寫作業指導書,每個工序的公差要求比圖紙提高了1/3,零件的加工、裝配嚴格按指導書要求加工,關鍵件各項要求100%合格。

4、建立關鍵件質量記錄檔案

對于關鍵件我們按照AD/AGC-4.0-02-2001.8都分別建立了質量記錄卡片,最後彙總到整機檔案,方便了查詢和追溯。

5、建立主要件質量記錄檔案

壓塊機共30種主要件,且都有質量記錄卡片,每個零件各項要求必須97%合格。

正因爲我們采取了上述措施,才保證了我們的産品部裝、總裝、試車壹次交檢合格率達到了98%,整機出廠合格率達到了100%。

6、關鍵件的檢測和實驗

· 我公司質量檢測體系如下:

原材料進廠檢驗→工序加工檢驗→半成品庫檢驗→裝配檢驗→出廠檢驗。

· 關鍵件的關鍵尺寸(要求)在工序中均有檢測手段,能保證100%檢測。如連缸梁同軸度檢測、調質淬火硬度檢測、表面粗糙度檢測、無損探傷檢測等等。

· 主要檢測、實驗儀器有:理化實驗,金相分析、二級計量等級布氏、洛氏硬度計、表面粗糙度儀、超聲波探傷儀、磁粉探傷儀等等。

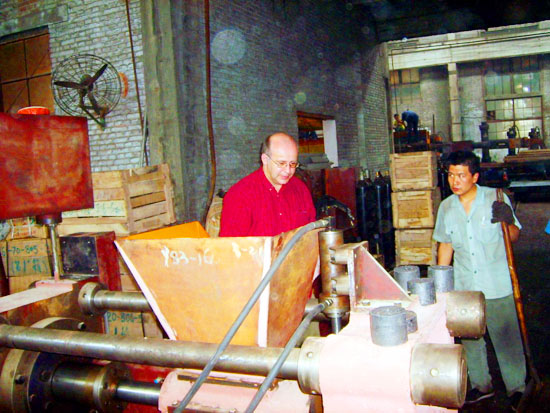

七、技術服務和培訓

1、技術服務:

我公司可爲用戶提供如下技術服務:

· 負責現場規劃布局.

· 負責技術交底.

· 負責或指導現場設備安裝、調試.

· 負責免費培訓用戶操作工人和維修人員.

· 負責提供備件和易損件,價格優惠.

· 終身提供技術指導.

· 負責提供《使用說明書》(包括機床的基礎圖、維修操作手冊、各種原理圖、總裝圖等.)

2、技術培訓:

第壹次培訓:到我公司接受培訓,屆時將由我公司中高級工程師負責培訓、授課,講解內容有:各部件之間的關系、如何裝配、日常維護注意事項等。

第二次培訓:選擇在設備安裝、調試以及試運行的過程中,在調試結束後專門培訓。由現場工程技術人員包括設備工程師、電氣工程師進行現場培訓,內容主要有:理論學習、實際操作、常見故障的分析與判斷排除等。